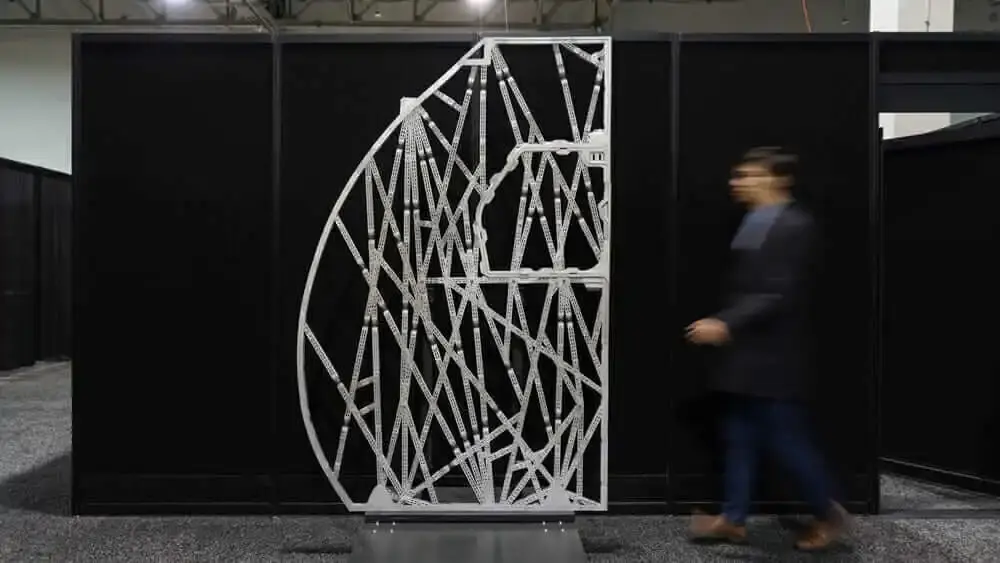

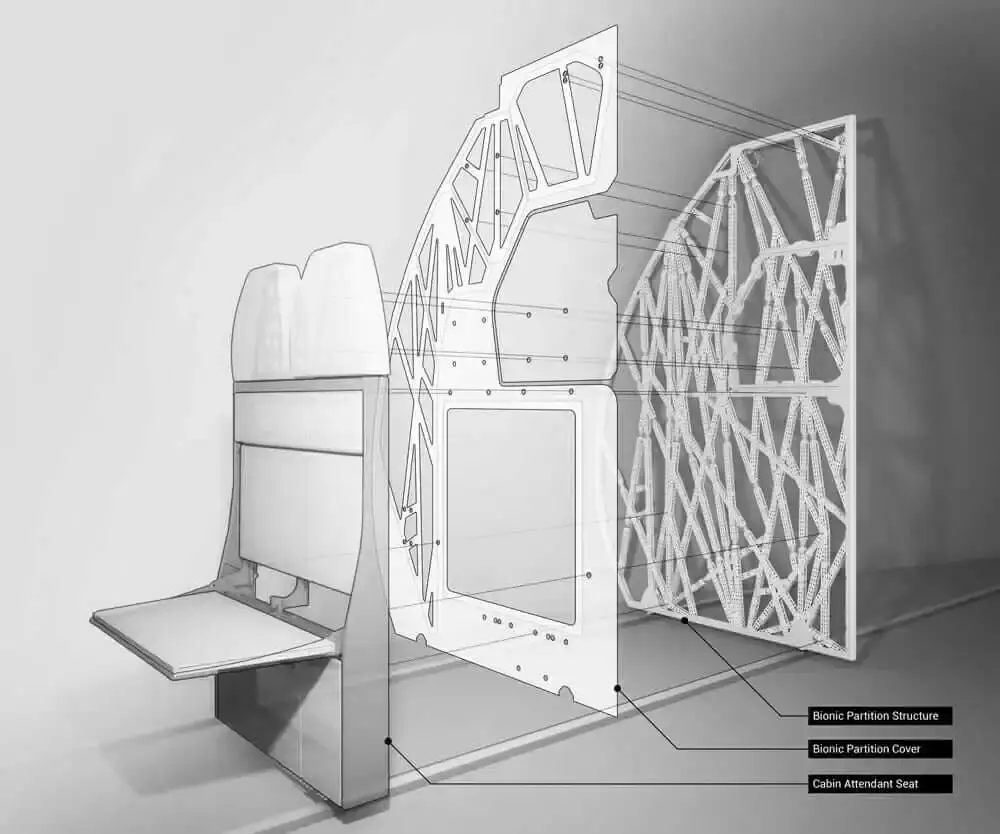

当Redshift在2015年首次发表这篇文章时,空客公司正着手重新设计A320的部件,并建立了一支更可持续发展的机队,以致力于到2050年将温室气体排放量减半。空客公司认为,支持乘务员座椅的机舱隔板是可以进行重新构想的一个成熟部分。

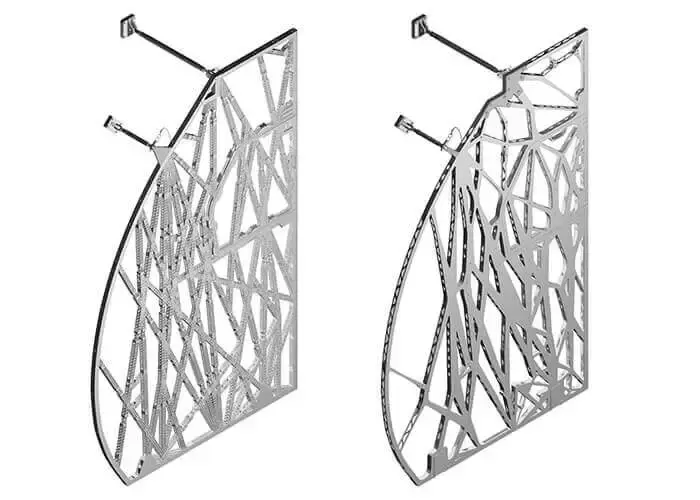

得益于衍生式设计技术, 空客公司最 初研发 的 用金属 增材 制造 方式生产的隔板比以前 轻了 45% 。 但遗憾的是 ,由于金属 增材制造 未 能 实现 适当的 经济 效益 , 这种 仿生 隔板未能 投入生产。 然而,衍生式设计 技术 在不断 进步, 在 传统制造工艺 的基础上不断推陈出新 。

这些进步 让 空客公司 的 仿生 隔板研发取得了 新进展。同样 还是采用衍生式设计 ,空客公司最 新研发 的 隔板 首先以塑料 进行 3D 打印 ,制 成模具,然后 用符合航空制造要求 的金属合金 进行 铸造 。这样 铸 造出的 隔板与 之前设计的那种隔板 一样轻巧, 同样可 减轻 飞机 重量 、提高 燃油效率。

现在 这种衍生式设计的新款隔板 能 适于 铸造,既 实惠 又高效 ,其 重量和强 度与第一款仿生隔板相当,而生产成本则比它降低许多,因而 为空客公司 的 可持续 发展做出了贡献 。 请阅读以 下原文章,了解空客公司创新之旅的背景故事。—— Redshift 总编 Erin Hanson