以下是几种推动融合向前发展的外部力量。

对加速创新的永不满足的需求

现在,人们只需点击一下按钮,就可以网购几乎所有的产品。人们希望一切再快一些。迫于这种压力,制造商不得不寻找新的工作方式。到2050年,全球人口预计将达到97亿,用户对创新的需求只会增加不会下降。消费者希望获得前所未有的快速创新和更多的定制产品。旧的线性流程的速度已经无法满足这一需求:企业必须更加灵活,更具迭代性。为此,企业在设计时就应该考虑到产品的制作过程。

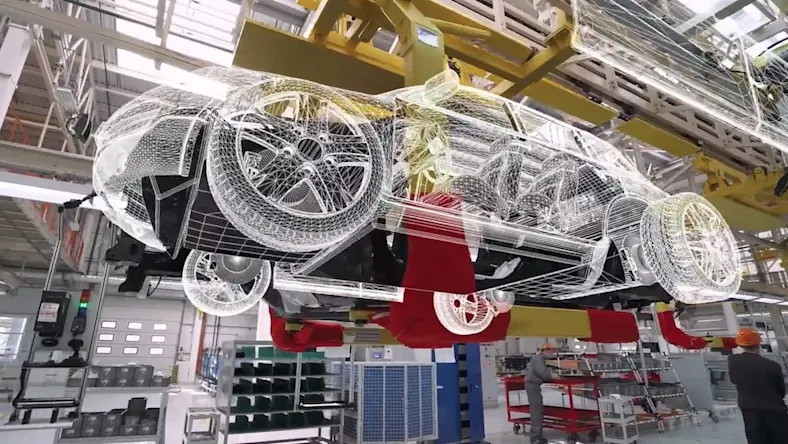

远在福特年代,人们为了追求大规模生产,牺牲掉了定制化。但有了融合这一利器,企业再次拥有了定制化的能力,点击“印制”便可制作出独一无二的产品。用户甚至可以直接介入这个流程,订购他们自己设计的运动鞋,甚至打造自己梦想的汽车。

加速云中的数字化转型

制造业是一个根基深厚的行业,在这一行业中,变化总是在不紧不慢地发生。但由于产品开发团队分布在世界各地,当下这场疫情加速了数字化转型的步伐。

包括人工智能、机器人、虚拟现实和增强现实在内的现代化技术正在推动着智能工厂的崛起,并为融合奠定了基础。由于云的存在,很多事情已经有可能成为现实。

基于云的生态系统正在创建数据驱动的协作环境,在这些环境中,不相关的技术也可以进行交流,而衍生式设计需要的正是这种环境。工程师在做决策时可以在云中运行实时模拟,以确定哪些方案可行,哪些方案不可行。当通用汽车必须改进座椅支架时,它采用了衍生式设计。最初的部件由8个不同的零件组成,每个零件又是单独制造。从150种不同的可能性出发,最终挑选的结果是一个整体的部件,其重量降低了40%,但强度提高了20%,并能满足所有安全要求。

自行车零件制造商SRAM提供了另一个无缝衔接设计与生产制造的示例。为了设计出更好的曲柄臂(将自行车的踏板连接到曲柄组的零件,通过转换能量以旋转链条),SRAM公司采用了衍生式设计。该公司为不同的地形输入了不同的性能需求,最终将原来的曲柄臂的重量减轻了一半。此外,它的强度提高了20%,并帮助该公司简化了整体制造流程。

将所有流程都置于云中会创建一个数字线程,即使当产品在整个生命周期中进行跨部门移动时,这种方法仍可保持数据的保真度。想象一下汽车被召回以更新部件的情景,这通常意味着车主要把汽车驾驶到机械师那里进行实际的维修。但对于特斯拉的车主来说,若是需要进行软件更新以便解决某些问题,当汽车还在车道上行驶时,操作人员通过云便可完成这一任务。汽车还可将用户数据发回给特斯拉的工程师,不断地提高车的性能。