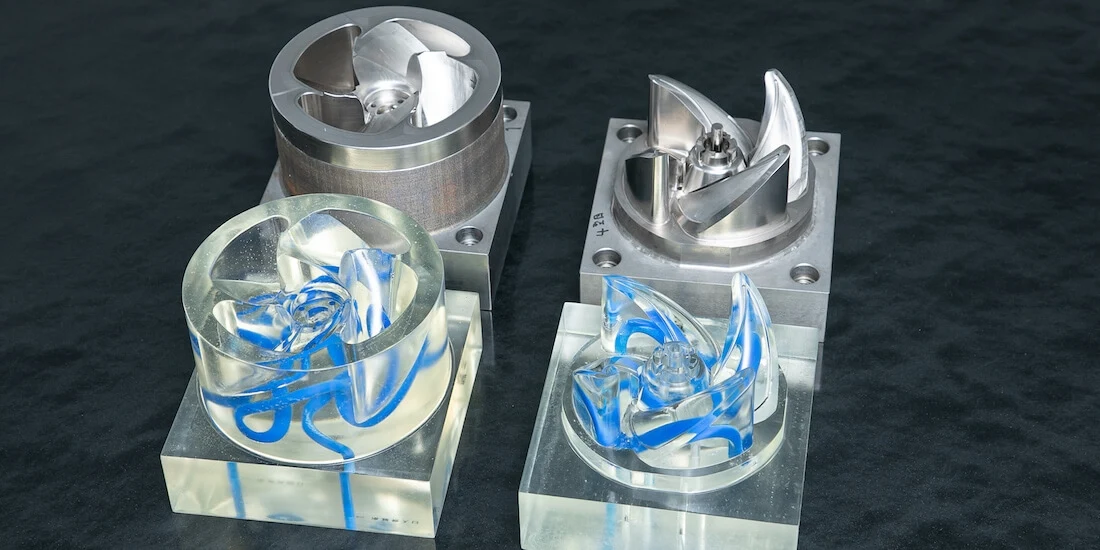

Narrator:玩具、汽车座椅和瓶盖有什么共同之处?它们均采用注塑成型这一制造工艺。它们均采用注塑成型这一制造工艺。注塑成型有助于以较低的成本更快、更高效地生产零件。

这一切始于 1872 年,当时 John 和 Isaiah Hyatt 为一台设备申请了专利,此设备可加热硝化纤维塑料,然后使用柱塞将硝化纤维塑料注射到模具中。此后,这种方法广泛应用于生产梳子、纽扣和领撑等物品。

1909 年,Leo Hendrik Baekeland 发明了酚醛塑料,也称为胶木。胶木是一种热固性树脂,非常适合注塑成型工艺,事实证明,它比硝化纤维塑料更适合此工艺。胶木具有良好的绝缘特性,这使其成为电气应用领域的宠儿。

热塑性材料诞生于二十世纪三十年代,并被沿用至今。包括:聚苯乙烯、PVC(聚氯乙烯)、聚烯烃和有机玻璃(聚甲基丙烯甲酯)。正如我们今天所见,这为塑料在制造业中的广泛应用奠定了基础。很快,出现了比以往更多的塑料制品。

十一年后,第二次世界大战爆发,导致对批量生产的廉价物品需求量陡增,注塑成型正好可以完美地解决这一需求。

接着,在 1946 年,美国发明家 James Watson Hendry 建造了首台挤压螺杆式注塑机,它可以更好地控制注射速度和质量。此方法克服了柱塞式注塑机的一个重大缺陷:塑料受热不均匀。现在,可以比以往更快、更经济高效地生产物品。

1956 年,另一位美国发明家 W. H. Willert 为往复螺杆式注塑机申请了专利。此往复螺杆式装置内置于注塑机和已加热的混合塑料中,便于将材料移至正确的位置。此方法可缩短周期时间,有助于提高混合效率。

在二十世纪七十年代,James Watson Hendry 研发了首个气体辅助注塑成型工艺,可以生产更加复杂的产品(如中空产品)。此工艺还有助于提高精度,并减少表面瑕疵、缩痕和内部应力。

设计灵活性得到提高,同时意味着更高的强度和光洁度,以及更低的生产时间、成本、重量和浪费。

1972 年,首次将工业机器人与注塑成型相结合。在注塑机运行期间,使用机器人执行二次加工,这有助于提高效率和产出。当时,模具设计和工艺精化仍会耗费大量金钱,而且在对新的模具配置和工艺设置进行物理测试时需要反复尝试和更正。

1978 年,Moldflow 仿真软件面世。工程师和设计师能够利用此软件监控注射压力和温度以优化生产,避免出现代价高昂的错误。

1985 年:Milacron 推出了首款纯电动注塑机,它有助于降低能源成本,并摆脱液压式注塑机引发的环境问题。

二十世纪九十年代末,Moldflow 纳入了 Moldflow Adviser,它开发了一项新技术,使非专业塑料工程师也可以顺畅使用。此软件还使相关流程变得更廉价、更便捷,各种非专业用户均可使用。

2008 年,Autodesk 收购了 Moldflow,其流程与 CAD 和 CAD 转换器进行了整合配对。此软件开始更加注重易用性和用户体验。随着相关技术的蓬勃发展以及全球产品需求量的增加,注塑成型工艺开始集成到其他自定义程度更高的应用中。

在二十一世纪前十年的后期,自动化功能得到改进,从而大幅缩减了劳动力和成本。随着全球环保意识日益增强,相关行业开始转变为使用可循环、可再生和可回收塑料。

2010 年,Moldflow 首次提供了高性能计算服务,有助于进行优化和实验设计。

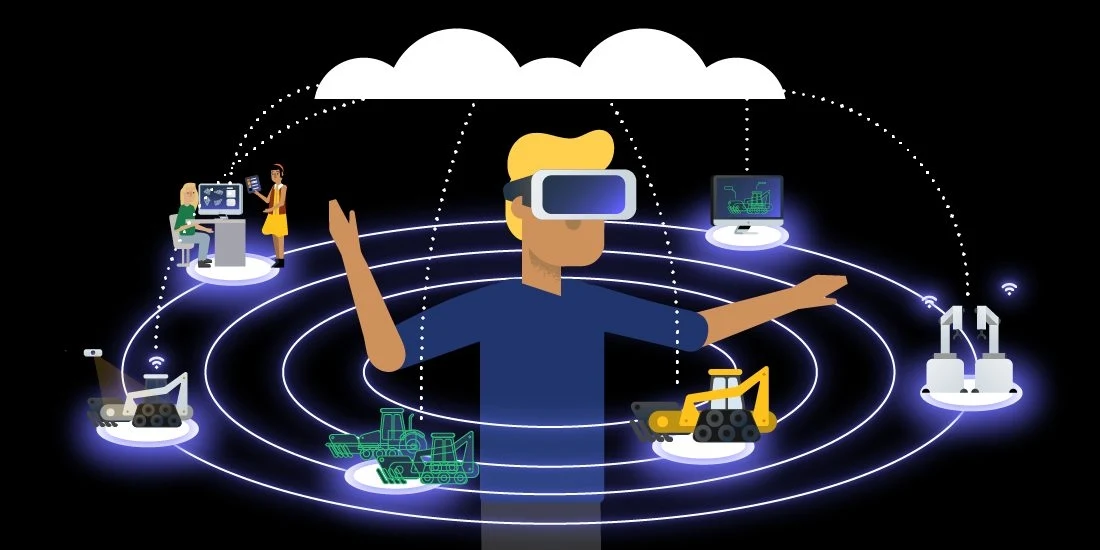

如今,工程师和设计师使用注塑成型工艺创建的物品几乎随处可见,从桌椅到食品容具和拖把头,不一而足。随着注塑成型工艺不断发展,它将日益与相关服务紧密相联,以使此工艺更易于访问和协作。

通过将注塑成型工艺的优势与其他技术进行全新整合,可以创造出无穷无尽的可能性。毫无疑问,制造业将迎来一个全新的创新时代。